-

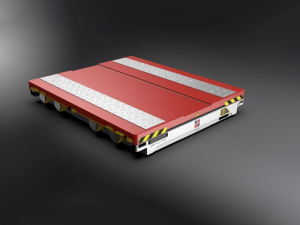

RAM

Le chariot AMR est un véhicule de transport équipé de dispositifs de guidage automatique, électromagnétiques ou optiques, qui peut se déplacer sur la trajectoire prescrite, dispose d'une protection de sécurité et de diverses fonctions de transfert. Dans les applications industrielles, il s'agit d'un véhicule de transport sans conducteur. Son alimentation est assurée par une batterie rechargeable.

Véhicules de transport automatique immergés : ils se glissent sous le camion de matériaux et se montent et se séparent automatiquement pour effectuer les opérations de livraison et de recyclage des matériaux. Basés sur diverses technologies de positionnement et de navigation, les véhicules de transport automatique ne nécessitant pas de conduite humaine sont collectivement appelés AMR.

-

Palettiseur

Le palettiseur est le fruit d'une combinaison de machines et de programmes informatiques. Il améliore l'efficacité de la production moderne. Les machines de palettisation sont largement utilisées dans l'industrie de la palettisation. Les robots de palettisation permettent de réaliser d'importantes économies de main-d'œuvre et d'espace au sol.

Le robot de palettisation est flexible, précis, rapide, efficace, stable et performant.

Le système de palettisation robotisée utilise un robot coordonné, offrant un faible encombrement et un faible volume. L'idée de créer une ligne d'assemblage de machines à blocs entièrement automatisée, performante et économe en énergie est désormais réalisable.

-

Plieuse de plateaux

La plieuse de plateaux est un équipement automatique, également appelé machine à plateaux codés. Elle est utilisée dans un système de convoyage de plateaux, en combinaison avec divers convoyeurs, pour distribuer les plateaux vides sur la ligne de convoyage. Elle permet d'empiler des palettes individuelles. Elle comprend : une structure de support d'empilage, une table élévatrice, un capteur de charge, un détecteur de position de palette, un capteur d'ouverture/fermeture robotisé, des fonctions de levage, d'abaissement et de centrage.

-

RGV

RGV (Rail Guide Vehicle) est également appelé chariot. Il est utilisé dans les entrepôts à haute densité de stockage. Les allées peuvent être conçues sur mesure pour augmenter la capacité de stockage de l'entrepôt. De plus, l'absence de passage du chariot élévateur dans les voies de circulation, combinée à la rapidité de déplacement du chariot, améliore considérablement l'efficacité opérationnelle et la sécurité de l'entrepôt.

-

Systèmes de navette 4D de type standard

En tant qu'équipement principal de l'entrepôt intensif intelligent à quatre voies, la voiture verticale et horizontale se compose principalement d'un assemblage de rack, d'un système électrique, d'un système d'alimentation, d'un système d'entraînement, d'un système de levage, d'un système de capteurs, etc.

-

Systèmes de navette 4D pour basse température

La structure de la version basse température de la barre transversale est fondamentalement identique à celle de la version standard. La principale différence réside dans les différents environnements d'utilisation. La version basse température est principalement utilisée à -30 °C, ce qui explique le choix très différent des matériaux internes. Tous les composants internes sont résistants aux basses températures. La batterie, également haute efficacité basse température, peut supporter une charge à -30 °C. De plus, le système de contrôle interne est scellé pour éviter la condensation lors des opérations de maintenance hors entrepôt.

-

Systèmes de navette 4D pour applications à grande vitesse

Le mécanisme de la version haute vitesse du chariot vertical et horizontal est fondamentalement identique à celui du chariot vertical et horizontal classique, la principale différence résidant dans l'amélioration de la vitesse de déplacement. Compte tenu de la régularité et de la stabilité des palettes, une version haute vitesse de la traverse a été proposée afin d'améliorer l'efficacité globale du projet et de réduire le nombre de traverses utilisées. L'indice de vitesse de déplacement est deux fois supérieur à celui de la version standard, tandis que la vitesse de levage reste inchangée. Afin d'améliorer la sécurité, l'équipement est équipé d'un laser de sécurité pour prévenir les dangers liés aux opérations à grande vitesse.

-

Systèmes de navette 4D pour applications à charges lourdes

Le mécanisme de la traverse robuste est fondamentalement identique à celui de la version standard, la principale différence étant une capacité de charge nettement améliorée. Sa capacité de charge sera presque doublée par rapport à la version standard, ce qui entraînera une diminution de la vitesse de déplacement. La vitesse de déplacement et de levage sera également réduite.

-

Rayonnage dense pour navettes 4D

L'étagère d'entrepôt intensive à quatre voies est principalement composée de pièces de rack, de traverses de sous-canal, de rails de sous-canal, de dispositifs de tirants horizontaux, de traverses de canal principal, de rails de canal principal, de connexion de racks et de sol, de pieds réglables, de tractions arrière, de filets de protection, d'échelles de maintenance, Le matériau principal de l'étagère est Q235/Q355, et les matières premières de Baosteel et de Wuhan Iron and Steel sont sélectionnées et formées par laminage à froid.

-

Système de levage à grande vitesse

L'élévateur à palettes alternatif est principalement composé des pièces principales telles que le dispositif d'entraînement, la plate-forme de levage, le bloc d'équilibrage du contrepoids, le cadre extérieur et le maillage extérieur.

-

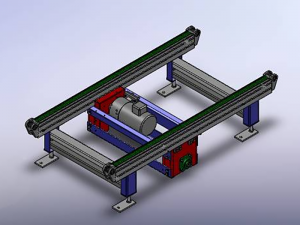

Système de convoyeur à navette Information 4D

Le moteur entraîne l'arbre d'entraînement via le groupe de transmission, et l'arbre d'entraînement entraîne la chaîne de transport pour réaliser la fonction de transport de la palette.

-

WCS - Système de contrôle d'entrepôt

Le système WCS assure la planification entre le système et les équipements et transmet les commandes émises par le système WMS à chaque équipement pour un fonctionnement coordonné. Une communication continue est assurée entre l'équipement et le système WCS. Une fois la tâche terminée, le système WCS transmet automatiquement les données au système WMS.